IL DIGITAL TWIN, COME SUPPORTO DECISIONALE IN SITUAZIONI DI EMERGENZA

Come diagnosticare e risolvere un problema di una risorsa fisica danneggiata a diverse miglia di distanza ed al di fuori dell’intervento diretto?

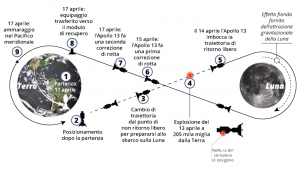

Nel 1970, a circa 330.000 km da terra, tre astronauti furono improvvisamente turbati da un’esplosione, che fece tremare la loro navicella spaziale, videro lo scafo flettersi ed in alcuni secondi, la cabina venne allarmata da segnali acustici e visivi. Qualcosa di molto grave stava accadendo e nessuno poteva vedere e quindi capire la portata del danno.

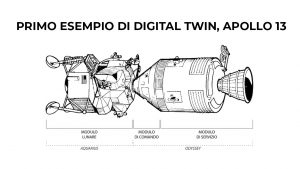

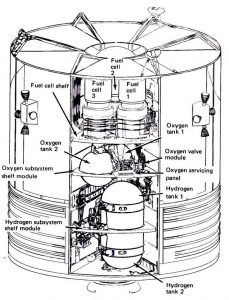

I cavi che collegavano il motore al miscelatore, durante l’apertura dell’alimentazione, interferirono, creando una scintilla, mentre i 3 astronauti erano in rotta verso la Luna e il serbatoio dell’ossigeno numero 2 del Modulo di Servizio esplose.

Erano fuori dalla traiettoria che li avrebbe avvicinati alla terra e con il motore paralizzato, sarebbero rimasti bloccati lì, per sempre.

Qualsiasi decisione sbagliata avrebbe potuto causare ulteriori danni e costare la vita degli astronauti.

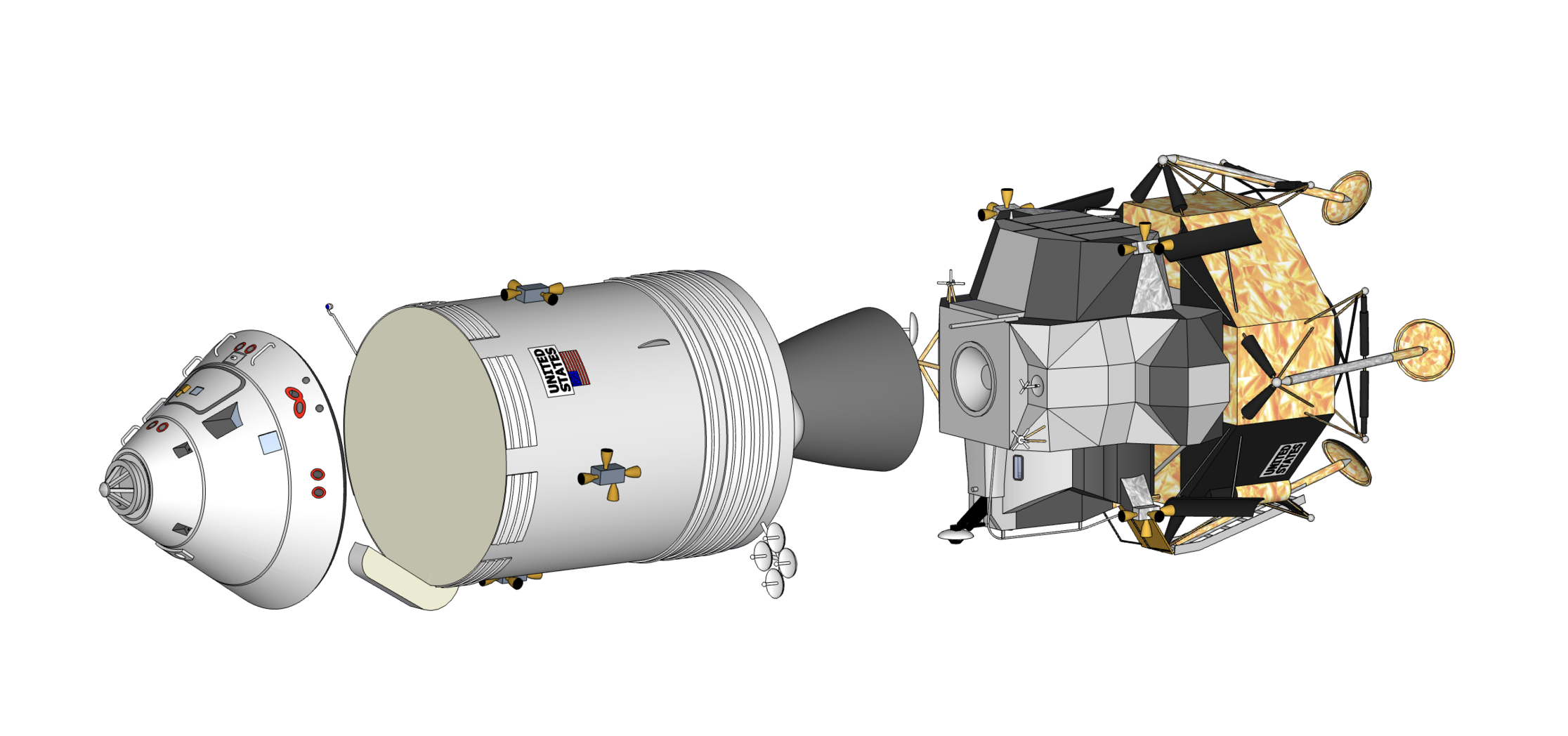

15 Simulatori avevano addestrato gli astronauti a poter risolvere ogni aspetto della missione. Gli astronauti avrebbero dovuto capire come manovrare il veicolo danneggiato, come conservare l’energia, l’ossigeno e l’acqua mantenendo i sistemi e riavviare un modulo di comando ormai spento nello spazio. Questi simulatori possono considerarsi il primo vero esempio di “gemelli digitali”.

I controllori di missione della NASA furono in grado di evitare un disastro e modificare rapidamente le simulazioni, per far corrispondere le condizioni sulla navicella spaziale reale, in modo da ricercare, rifiutare e perfezionare le strategie necessarie. info

Un gemello digitale è un modello probabilistico di simulazione integrato e multi-scala che effettua analisi dinamiche in tempo reale e l’efficientamento della progettazione con un’immediata influenza sui processi reali.

I sensori ed i trasduttori posizionati nel sistema o nella linea di produzione inviano i dati dettagliati al DT in tempo reale, che vengono prima rielaborati dal sistema di gestione intelligente, capace di scegliere il giusto modello per il problema specifico e poi archiviati.

Il Digital Twin è predittivo (analizza il sistema mentre è in funzione), sicuro (monitora e controlla costantemente) ed effettua diagnosi (individua perturbazioni non previste); Questo fa del Digital Twin uno strumento in linea con l’Industria 4.0, con un impatto significativo nel contesto produttivo . info