La movimentazione automatica si riferisce all’automazione delle attività di spostamento dei carichi, migliorando l’efficienza e riducendo i costi operativi.

- Efficienza: automatizzare i processi di movimentazione permette di gestire i flussi di merci in modo più rapido e preciso, riducendo i tempi di attesa e aumentando la produttività

- Riduzione degli errori: i sistemi automatici minimizzano la probabilità di errori umani, migliorando l’accuratezza delle operazioni di deposito e picking

- Sicurezza: l’automazione riduce il rischio di incidenti sul lavoro, poiché diminuisce la necessità di intervento manuale in operazioni potenzialmente pericolose

- Costi operativi: sebbene l’investimento iniziale possa essere elevato, l’automazione porta a una riduzione dei costi operativi a lungo termine grazie alla maggiore efficienza e alla riduzione degli errori

- Flessibilità: i sistemi di movimentazione automatica possono essere adattati per gestire diverse tipologie di carichi e configurazioni di magazzino, offrendo una maggiore flessibilità operativa

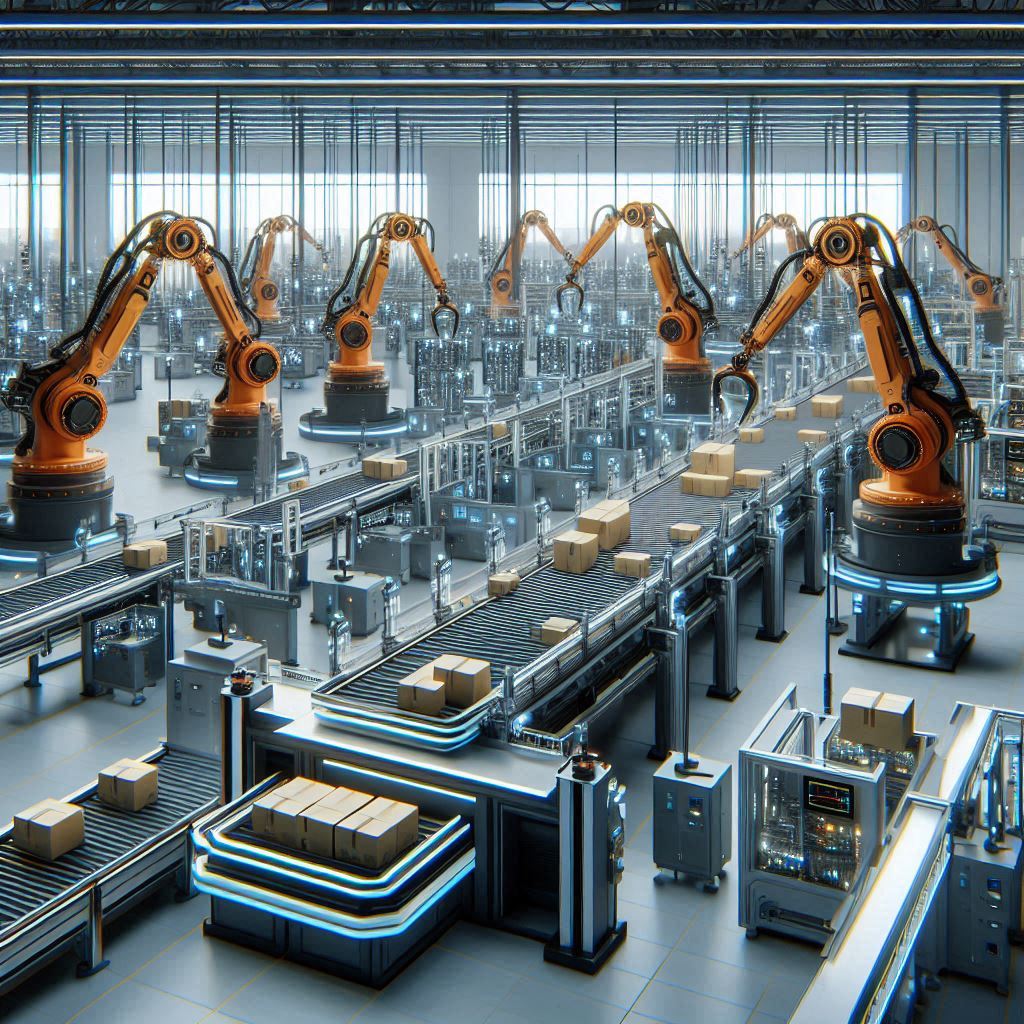

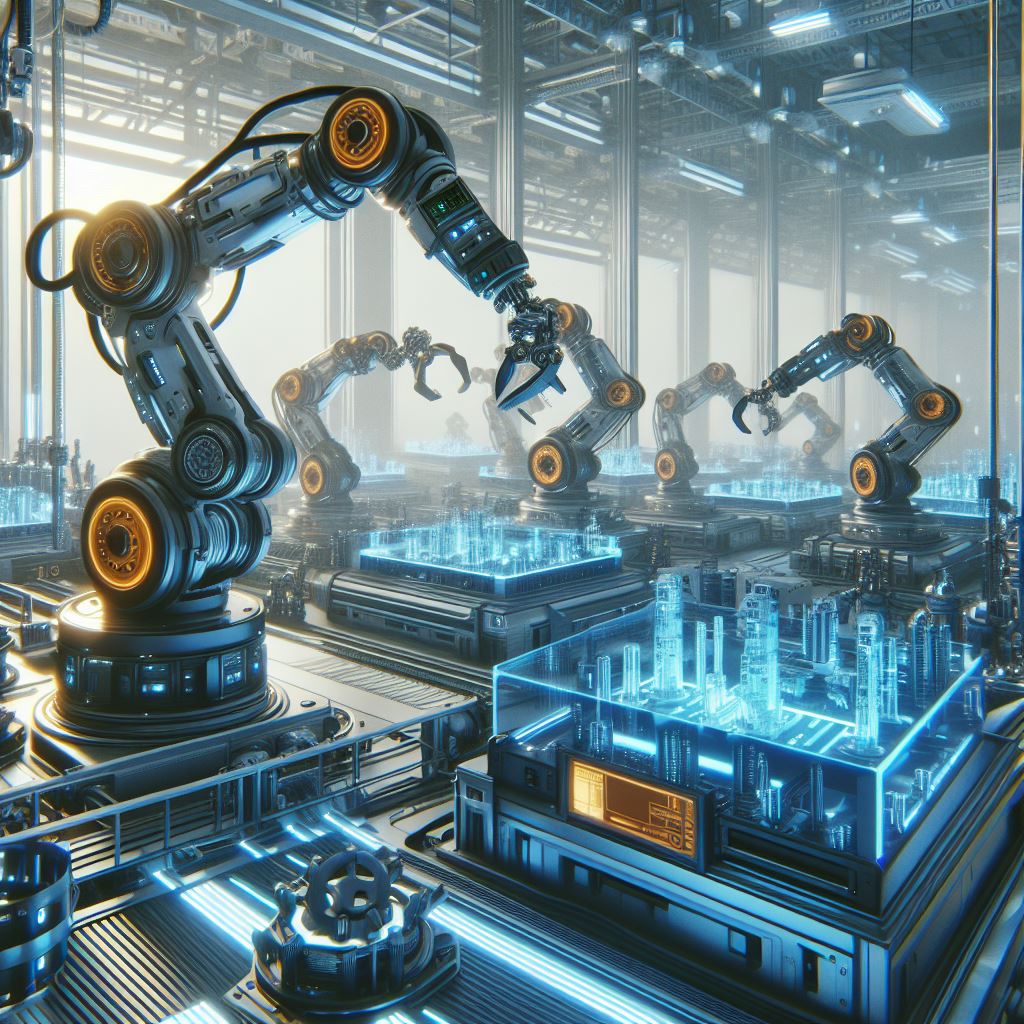

Alcuni esempi di sistemi di movimentazione automatica

– Nastri trasportatori: utilizzati per spostare materiali lungo percorsi predefiniti all’interno di un magazzino o di una fabbrica. Possono essere utilizzati per collegare diverse aree, anche su piani differenti

– AGV (Automated Guided Vehicles): veicoli a guida automatica che possono trasportare carichi pesanti all’interno di un magazzino. Possono seguire percorsi predefiniti grazie a sensori e tecnologie di guida autonoma

– Trasloelevatori: sistemi automatizzati per il prelievo e lo stoccaggio di pallet o contenitori in alte scaffalature. Sono molto efficienti per ottimizzare lo spazio di magazzino

– Sistemi di carico e scarico automatico per camion: utilizzati per velocizzare le operazioni di ricezione e spedizione delle merci, migliorando la sicurezza e l’efficienza

– Convogliatori aerei: sistemi di trasporto sospesi che possono spostare carichi leggeri sopra le aree operative, liberando spazio a terra e migliorando l’efficienza

– Robot di picking: progettati per prelevare e posizionare articoli specifici dagli scaffali, migliorando la velocità e l’accuratezza delle operazioni di picking

Quali sono i principali KPI per valutare l’efficienza logistica?

I KPI (Key Performance Indicators) sono fondamentali per monitorare e migliorare l’efficienza logistica.

- Tasso di puntualità delle consegne: misura la percentuale di consegne effettuate entro il tempo previsto. Un alto tasso di puntualità indica un’efficace gestione della logistica

- Costo per spedizione: calcola il costo medio per ogni spedizione. Questo KPI aiuta a monitorare e controllare i costi operativi

- Tempo di ciclo dell’ordine: misura il tempo totale necessario per completare un ordine, dalla ricezione alla consegna. Un tempo di ciclo ridotto indica un processo logistico efficiente

- Tasso di errore nell’ordine: indica la percentuale di ordini con errori, come articoli mancanti o errati. Un basso tasso di errore è segno di un buon controllo della qualità

- Livello di inventario: monitora la quantità di merce disponibile rispetto alla domanda. Un buon equilibrio tra scorte e domanda riduce i costi di stoccaggio e migliora la soddisfazione del cliente

- Utilizzo dello spazio di magazzino: misura l’efficienza nell’uso dello spazio disponibile nel magazzino. Un alto tasso di utilizzo indica una gestione ottimale dello spazio

- Tasso di ritorno delle merci: la percentuale di merci restituite dai clienti. Un basso tasso di ritorno suggerisce una buona qualità del prodotto e un’efficace gestione degli ordini

- Tempo di inattività delle attrezzature: il tempo in cui le attrezzature logistiche non sono operative. Ridurre il tempo di inattività migliora l’efficienza complessiva

Hai un’area specifica della logistica su cui vorresti concentrarti o un progetto particolare in mente?

è importante avere un’azienda partner, come la nostra, che possa aiutarti nell’analisi e successiva integrazione di processi per una maggiore produttività e business.