La cinematica diretta e inversa di manipolatori sono due problemi che riguardano la determinazione della posizione e dell’orientamento di un organo terminale (end-effector) di un robot, a partire dalle configurazioni dei giunti che lo collegano alla base.

La cinematica diretta (forward kinematics) ci pemette di determinare la posizione e l’orientamento dell’estremità efficiace (end-effector) in termini delle variabili dei giunti, mentre la cinematica inversa è l’insieme di metodologie che permettono di determinare il moto di un robot per raggiungere una posizione desiderata.

La cinematica diretta e inversa possono essere risolte con diversi metodi, come le equazioni algebriche, le matrici omogenee, le rototraslazioni, le reti neurali, gli algoritmi iterativi, ecc.

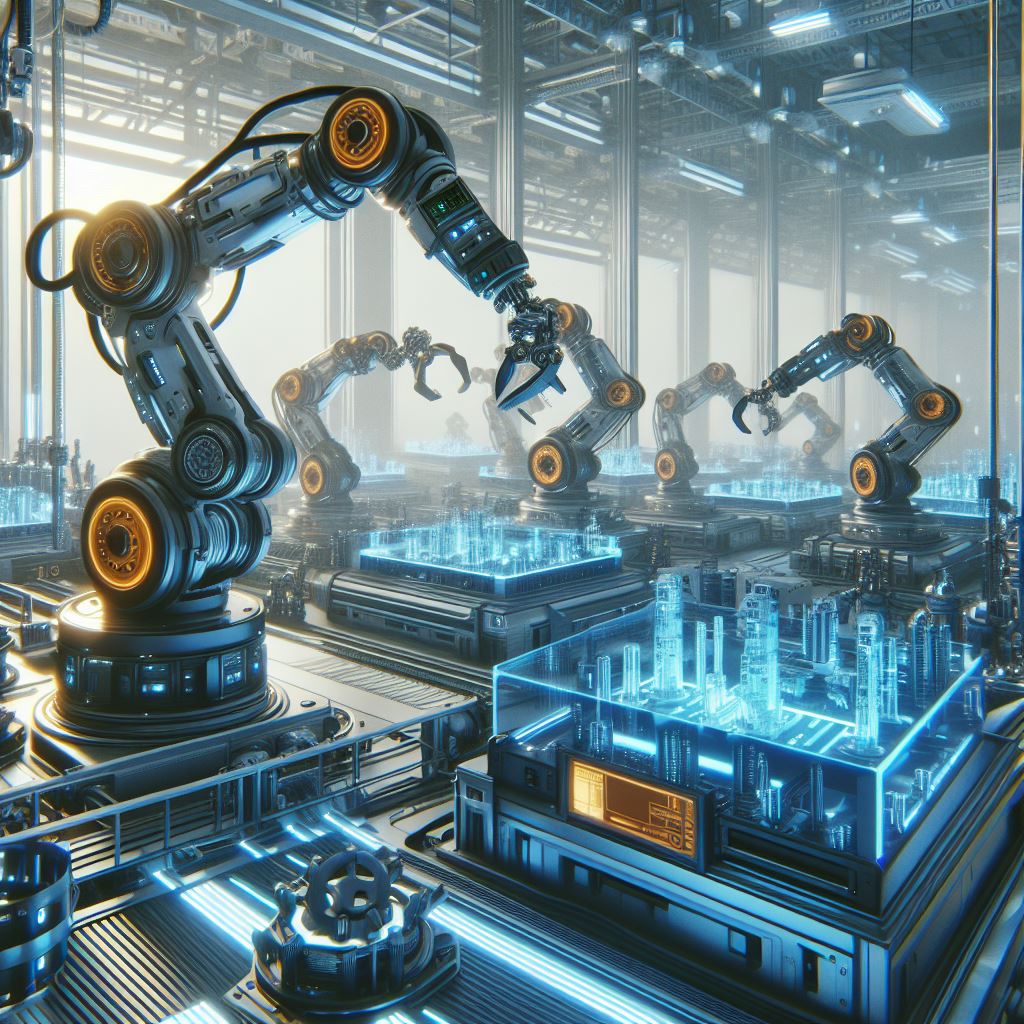

I robot manipolatori sono bracci robotici che possono eseguire diverse attività industriali, come assemblaggio, saldatura, finitura superficiale e perforazione. Possono anche essere usati per applicazioni speciali, come la manipolazione di materiali bio-pericolosi o radioattivi, la chirurgia, la locomozione e la biomeccanica.

Alcune delle caratteristiche dei robot manipolatori sono:

- Sono composti da segmenti rigidi collegati da giunti, che consentono il movimento relativo tra i segmenti.

- Hanno un’estremità fissa e un’estremità libera, chiamata end-effector, che può afferrare e spostare oggetti o strumenti.

- Possono avere diverse configurazioni, a seconda della combinazione di giunti, come cartesiani, cilindrici, sferici, antropomorfi, paralleli, ecc.

- Possono essere controllati da un operatore umano o da un controller automatico, che pianifica e regola il movimento dei giunti.

- Possono interagire con l’ambiente e con altri robot, utilizzando sensori, comunicazioni e algoritmi di intelligenza artificiale.

Il controllo automatico dei robot manipolatori è il processo che permette di regolare il movimento dei giunti e dell’organo terminale del robot in base a un obiettivo o a una traiettoria desiderata. Il controllo automatico si basa su un modello matematico del robot, che descrive la sua cinematica e la sua dinamica, e su dei sensori, che forniscono le misure della posizione, della velocità e della forza dei giunti e dell’organo terminale.

Il controllo automatico può essere diviso in due tipi principali:

- Controllo in anello aperto: il controllo in anello aperto si basa solo sul modello del robot e non utilizza i sensori per correggere gli errori. Il controllo in anello aperto è semplice da implementare, ma non è robusto alle perturbazioni e alle incertezze del modello.

- Controllo in anello chiuso: il controllo in anello chiuso utilizza i sensori per confrontare l’uscita effettiva del robot con l’uscita desiderata e per generare un segnale di errore. Il controllo in anello chiuso è più complesso da implementare, ma è più preciso e robusto alle perturbazioni e alle incertezze del modello.

Il controllo in anello chiuso può essere ulteriormente suddiviso in due categorie:

- Controllo di posizione: il controllo di posizione si occupa di regolare la posizione e l’orientamento dell’organo terminale del robot in base a un obiettivo o a una traiettoria prefissata. Il controllo di posizione richiede di risolvere il problema della cinematica inversa, che consiste nel calcolare le variabili di giunto necessarie per far assumere all’organo terminale una posa desiderata.

- Controllo di forza: il controllo di forza si occupa di regolare la forza e il momento esercitati dall’organo terminale del robot su un oggetto o sull’ambiente. Il controllo di forza richiede di risolvere il problema della dinamica inversa, che consiste nel calcolare le coppie o le forze necessarie per far seguire all’organo terminale una traiettoria desiderata.

Le sfide del controllo automatico dei robot manipolatori sono differenti:

- La modellazione accurata della cinematica e della dinamica del robot, che dipendono da parametri come le dimensioni, le masse, le inerzie, le attriti e le coppie dei giunti.

- La gestione dell’incertezza e della variabilità dei dati provenienti dai sensori, che possono essere affetti da rumore, ritardo, calibrazione e risoluzione.

- La sincronizzazione e la coordinazione dei movimenti dei giunti e dell’organo terminale, che devono essere regolati in funzione della posizione, della velocità, della forza e del momento desiderati.

- La robustezza e l’adattabilità del controllo alle perturbazioni e ai cambiamenti dell’ambiente, che possono richiedere una riprogrammazione o un apprendimento automatico del robot.

- La sicurezza e l’affidabilità del controllo, che devono garantire il rispetto delle normative e la prevenzione di danni al robot, agli oggetti manipolati e agli operatori umani.

CONTATTACI per conoscere le tecnologie industriali!