Il gruppo Master, dal 1986 progetta e realizza accessori e componentistica per serramenti in alluminio. L’azienda pone un’alta attenzione verso l’individuazione delle tecnologie capaci di elevare le performance qualitative, di sicurezza e d efficienza.

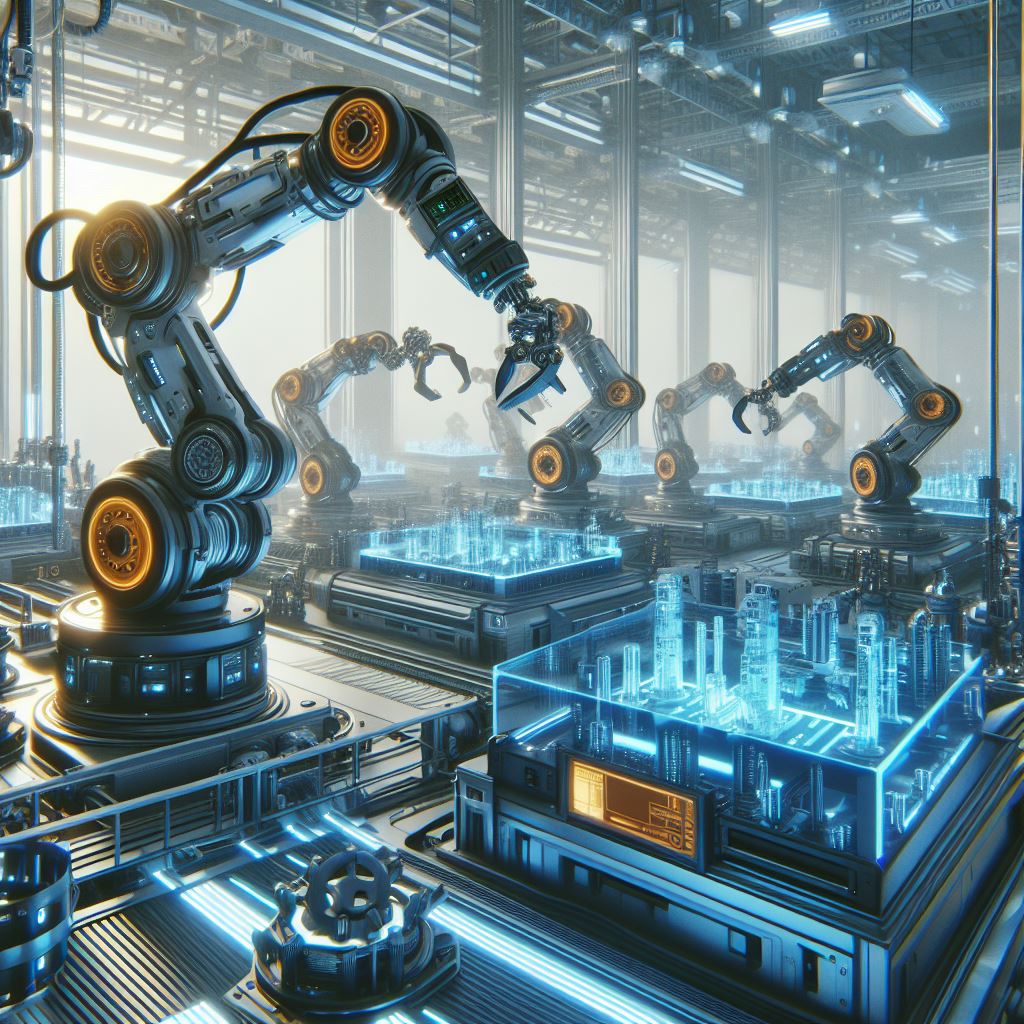

L’azienda ha implementato un nuovo modello di automazione industriale 4.0 per l’ottimizzazione delle operazioni strategiche e produttive.

OBIETTIVI

- Verifica delle prestazioni di magazzino automatico.

- Dimensionamento del sistema di trasporto e gestione missioni.

KEY 4 si è occupata di creare una simulazione per validare il modello basato sulle ipotesi di un sistema per il miglioramento dell’interazione di più stazioni e movimentazioni, quali: stazione di assemblaggio, il trasporto, movimentazione e magazzino.

La stazione di assemblaggio è stata analizzata attraverso una stima dei tempi di lavorazione, i tempi di blocco (per una sospensione del prelievo), i tempi d’errore e di pausa (prevista dai turni).

L’analisi della stazione di assemblaggio ha tenuto conto anche delle richieste di carico dei cassetti e dei vassoi, degli impegni degli operatori rispetto al tempo lavorativo, degli AVG ed il tempo in cui sono impegnati nel trasporto, il numero delle missioni e la loro durata media.

Al fine di rendere assolutamente realistica l’analisi, è stato considerato anche il magazzino automatico, valutando l’impegno del silo e degli stati relativi.

La finalità della commessa è stata la progettazione, fornitura ed installazione di un sistema prototipale per il picking automatico da magazzino con distribuzione del materiale sulle linee di assemblaggio.

Il progetto ha visto coinvolti tutti i team aziendali, dal reparto di automazione alle maestranze specializzate, dalla progettazione al team di processi e R&S, che hanno lavorato trasversalmente per questo progetto garantendo, grazie alla loro professionalità, la piena soddisfazione del cliente in termini di qualità e tempistica.

I nostri professionisti di processo realizzano, con l’ausilio di specifici software, per ogni commessa, simulazioni volte ad ottenere la modellazione, simulazione, analisi, visualizzazione ed ottimizzazione di sistemi e processi di produzione, flusso di materiali e operazioni logistiche

Le competenze dei nostri professionisti ICT hanno portato alla creazione di un software finalizzato ad un’efficace comunicazione tra Magazzino, Nastro motorizzato, Robot e Carrello

- Il Sistema Intelligente riceve una lista di materiali, la traduce e la invia al magazzino che scarica i materiali richiesti portando il robot ad afferrarli posizionandoli su un tavolo apposito.

- Quando la lista di materiali è stata eseguita Il Sistema Intelligente richiama il carrello e lo posiziona vicino al robot che ordina i materiali

- Il Sistema Intelligente invia in tempo reale tutte le info di stato, permettendo il movimento del carrello verso la postazione di un operatore che, recuperati tutti i materiali, porta il Sistema Intelligente a richiamarli sul carrello.

L’area di progettazione meccanica ha determinato il layout funzionale e dimensionale della cella e, tramite l’utilizzo del software di progettazione tridimensionale CREO, si è schematizzata l’intera cella al fine di valutare la raggiungibilità del robot all’interno della stessa.

Mediante il software ROBODK si è ottimizzato il layout dei componenti per passare alla successiva modellazione esecutiva degli stessi includendo parti pneumatiche ed accessorie.

Contattaci per una consulenza!

1 Comment

https://lvivforum.pp.ua

10 Ottobre 2024Good info. Lucky mee I disclvered your blig by accident (stumbleupon).

I have saved as a favorite for later! https://lvivforum.pp.ua