Ogni azienda, piccola o grande che sia, dedica una parte dello stabilimento al magazzino, di importanza fondamentale per la vita e il business dell’impresa. I magazzini assolvono il compito di stoccare e conservare i materiali, per il continuo controllo e manutenzione dello stesso.

L’ottimizzazione sistemica del magazzino permette di aumentare la produttività e risparmiare sui costi, diminuendo il tempo impiegato a recuperare il materiale e gli infortuni. Il magazzino garantisce un flusso di materiale fluido con una movimentazione minima ed operazioni di stoccaggio e prelievo semplici e veloci.

L’idea del classico magazzino e dell’area dedicata viene sostituita da quella più legata all’integrazione con l’intero stabilimento produttivo, in cui ogni punto di lavoro ha dei contenitori con il materiale necessario alla produzione.

Il livello di integrazione e le tecniche previsionali della domanda sono sofisticate e precise con conseguente riduzione dell’incertezza e di conseguenza dei grandi stock in magazzino con notevole taglio sui costi.

L’alta variabilità della domanda potrebbe aumentare i costi del magazzino; pertanto, le aziende sono spinte a ricorrere a vare soluzioni, tra cui il rimodellamento del magazzino o la collaborazione con altre aziende facenti parte del Collaborative Planning, Forecasting and Replenishment (CPFR), ovvero di tutti quegli approcci nati per permettere di aumentare la collaborazione e ridurre i costi di magazzino.

I depositi di fabbrica, si trovano all’interno dello stabilimento produttivo e a sua volta si possono classificare in:

- Magazzini Materie Prime: qui vengono stoccate tutte le materie prime necessarie provenienti dai diversi fornitori in attesa che la produzione richieda il loro utilizzo.

- Magazzini Interoperazionali (semilavorati): tra una fase e l’altra della produzione per disaccoppiare le stazioni di lavoro.

- Magazzini Prodotti Finiti: dove arrivano e restano in attesa di essere venduti e distribuiti i prodotti.

Le principali attività che avvengono all’interno di un qualsiasi deposito distributivo sono quattro:

- Ricevimento merce;

- Sistemazione;

- Picking;

- Packaging e spedizione.

I sistemi di immagazzinamento possono essere di tipo tradizionale e automatici.

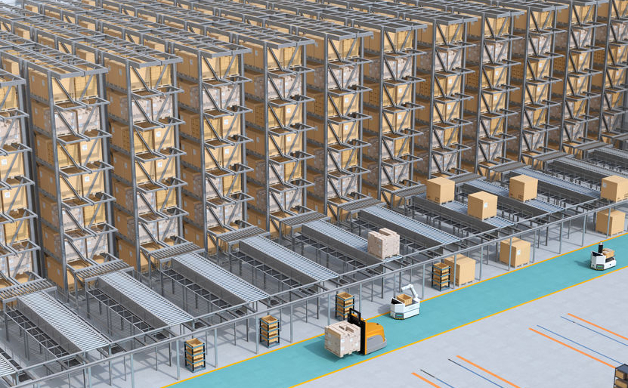

I MAGAZZINI AUTOMATICI

I magazzini automatici consentono veloci ed elevati indici di sfruttamento superficiale o volumetrico, di prelievo ed equipaggiamento.

Nella logica dei magazzini tradizionali a migliore sfruttamento volumetrico abbiamo le cassettiere, molto semplici ed economiche, e sistemi a scaffali mobili, molto compatti, con alto indice di sfruttamento superficiale e volumetrico ma con un costo superiore rispetto al precedente.

I magazzini automatici vengono usati quando si ha bisogno di un elevata capacità, potenza nella movimentazione, velocità e flessibilità. L’automazione permette all’operatore, dopo aver indicato l’oggetto di interesse di aspettare che la merce arrivi autonomamente per eseguirne il prelievo.

Tra le soluzioni più comuni abbiamo i caroselli orizzontali, i caroselli verticali e i miniload.

I caroselli orizzontali a cassetti (in Figura a sinistra) sono dei magazzini dinamici in cui i materiali si muovono su diversi piani paralleli. L’altezza di prelievo varia quindi dal piano pavimento fino a circa due metri, o anche più se vi è la presenza di una piattaforma che permette all’operatore di elevarsi in altezza.

I mini-load sono dotati di scaffalature in cui il materiale è stoccato e dei mini traslo-elevatori svolgono le operazioni di movimentazione portando il materiale nel punto di prelievo.

I traslo-elevatori (in Figura al centro), insieme agli Shuttle, sono l’unico mezzo di movimentazione utilizzabile nei magazzini automatici intensivi e si occupano del prelievo e dello stoccaggio automatico di unità di carico. Un trasloelevatore opera in ogni corridoio, se la movimentazione è bassa e lo stoccaggio intensivo è possibile che il traslo gestisca più corridoi.

Il sistema di stoccaggio ad alta intensità (in Figura a destra) offre la più alta densità di stoccaggio cubico, includendo sistemi di deposito e picking automatizzati ad altissima tecnologia.

I sistemi automatici fanno parte della logistica integrata centrale nel processo di miglioramento operato da Key4 per l’industria manifatturiera.

Le diverse soluzioni che la nostra azienda propone sono dirette a moltiplicare la capacità di stoccaggio, aumentare la disponibilità operativa al 100%, incrementare la prontezza dell’ordine, garantire l’operatività 24 ore su 24 evitando interruzioni.

Il nostro servizio di consulenza ti accompagnerà fin dal primo momento nell’analisi delle migliori soluzioni con l’obbiettivo di raggiungere le aspettative desiderate.