Tra le numerose soluzioni per l’Industria 4.0, KEY4 offre anche un servizio orientato alla simulazione di processo. Perché è importante la simulazione e in quali contesti può portare dei vantaggi?

• Nella progettazione e nel dimensionamento di un impianto, per garantire il corretto dimensionamento di alcune parti o dell’intera linea produttiva;

• Nel processo di validazione e verifica off-line di intere fasi produttive prima che queste vengano realmente inserite all’interno di un processo produttivo;

• Nell’ottimizzazione di processi esistenti permettendo l’individuazione di eventuali criticità che producono colli di bottiglia;

• Nella verifica dei tempi ciclo in modo certo;

• Nell’ottimizzazione dei KPI di produzione attraverso la verifica di diversi scenari (ottimizzazione del flusso, dei consumi energetici, dei colli di bottiglia, ecc.);

• Nella pianificazione e schedulazione reale della produzione.

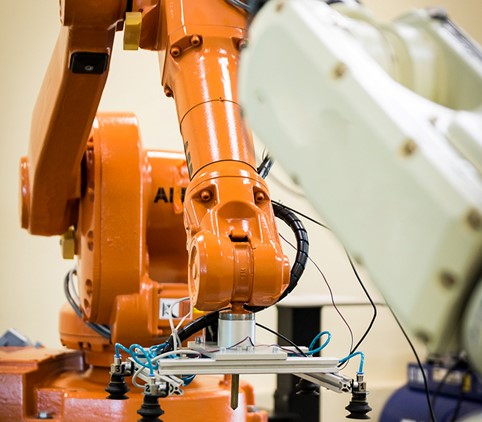

Come è facile intuire da questi punti, l’uso della simulazione può portare numerosi vantaggi in tutte le fasi che riguardano la progettazione, il dimensionamento e il funzionamento di una linea di produzione. Durante il processo di simulazione viene creato il «gemello digitale» (Digital Twin) dell’intera Fabbrica – o parte di essa- , replicandone ogni funzione, lavorazione, movimentazione automatica o manuale e ogni ciclo di lavoro.

Inoltre, è possibile che il modello digitale così creato venga «agganciato» realmente all’ambiente fisico, interagendo con i sistemi gestionali e di controllo (MES ERP WMS).

Software 3D manufacturing simulation di Key 4

È un software per la simulazione ad eventi discreti di sistemi complessi, caratterizzato da numerosi moduli composti da altrettante classi e librerie orientato verso:

Grazie a questo software è possibile:

IL NOSTRO APPROCCIO

Le fasi che caratterizzano il nostro intervento sono: